GET Lean Simulation Game

This training tool offers:

- A simulation game to observe Lean Management's impact on efficiency and productivity

- Development of decision-making and strategic skills through interactive challenges and scenarios

- Motivation to implement Lean tools in real-world settings by demonstrating their tangible benefits

- Strengthening team collaboration and communication through role-playing and group tasks within the simulation

- Gaining valuable lessons and feedback that improve operational efficiency and workflow optimization

What is this training tool all about?

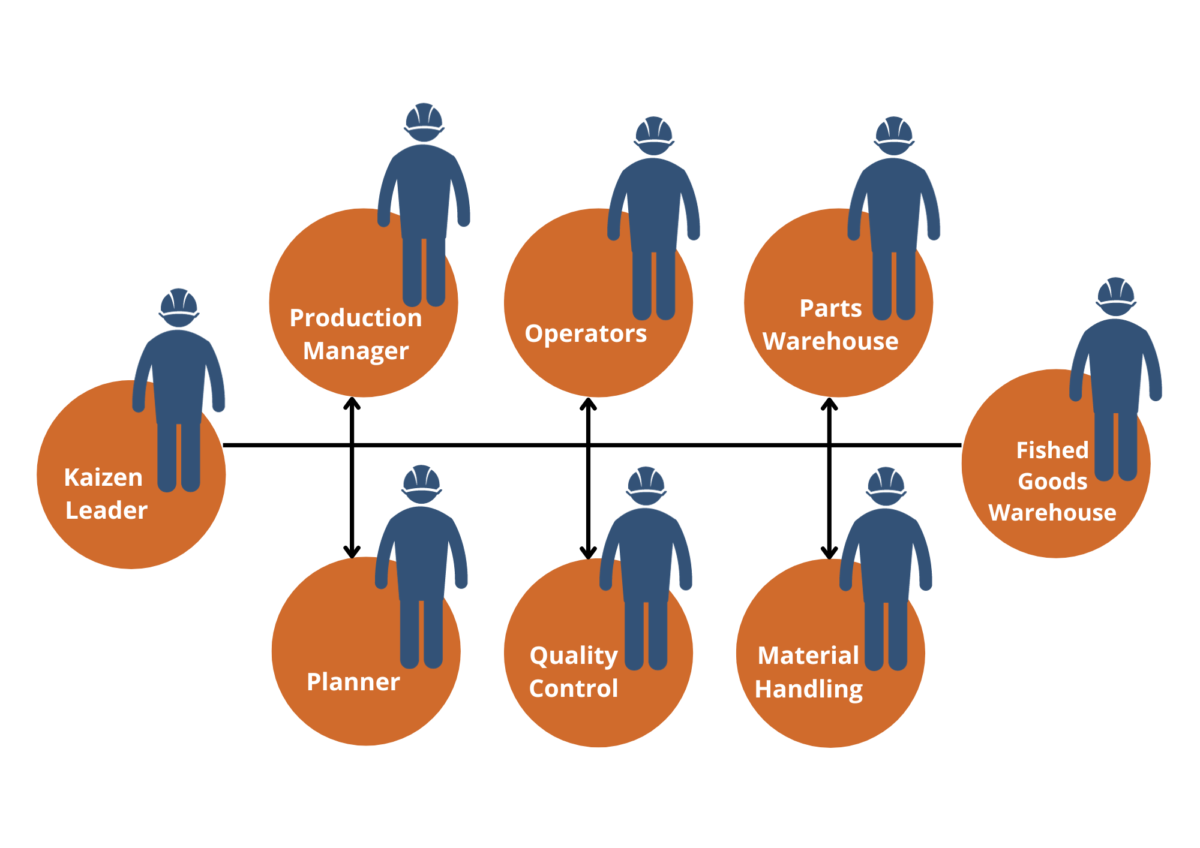

The GET LEAN game is a realistic reflection of the production process, using colorful plastic blocks. It's designed for 13-16 participants with assigned tasks spread over eight tables and 6 sessions. In each session, ten orders are processed from the finished goods store, followed by a discussion and improvement planning led by a Kaizen leader. The team must meet four management-defined goals to succeed

Simulation training offers more.

Move away from monotonous lectures and let your employees delve into Lean Management with our interactive training based on a comprehensive simulation. Through hands-on action and experimenting with different Lean strategies in a risk-free environment, your employees will understand their real impact on efficiency and productivity. Our approach not only makes learning more engaging but also solidifies knowledge through the direct application of Lean tools.

All levels can participate

Discover the secrets of success with "GET LEAN"! Developed from over 25 years of Lean practice, this engaging game involves everyone in the company, teaching the delivery of real value and customer satisfaction. Regardless of position, everyone can participate, experiencing the impact of Lean Management tools on improving work efficiency and eliminating unnecessary activities. Witness how teamwork and logical transformations drive change. "GET LEAN" is not just a game; it's an adventure transforming your organization!

Few Steps to Success

In the first session, participants identify issues, devise solutions, and initiate changes towards Lean Management. Over five more sessions, they refine these changes, enhancing assembly quality, adopting 5S, rearranging workstations, implementing pull systems, Kanban control, reducing batches, optimizing material delivery, forecasting production, and cutting costs. Additionally, they implement a one-piece flow to streamline processes.

Acquire a license and use GET LEAN!

Inspire your team with the potential of Lean Management! Our GET LEAN game teaches effective production management and highlights the advantages of Lean over traditional models. Develop skills, connect different departments, and experience the transformative power of Lean. By purchasing a game license, you join global entrepreneurs who have achieved significant results by implementing Lean Management principles. Seize this opportunity for your business!

As part of such licence, you will receive:

Enjoy lifetime access to the GET LEAN simulation game, complete with a vibrant set of blocks for gameplay. You'll receive detailed setup instructions covering room preparation, table arrangement, and managing various game scenarios. Included is a PowerPoint presentation on Lean Management principles and game rules, along with a schedule of orders for each session. Also provided are a production cost analysis sheet, a list of warehouse demands, and an electronic version of all documents. Extras include a calculator, stopwatch, self-adhesive tapes in three colors, a set of colored markers, and pens.

No limits for training your employees

By purchasing the GET LEAN license with a one-time payment, you gain unlimited access to an invaluable training tool for your employees. There are no hidden costs or recurring fees, just the freedom to use this resource as often as needed for employee development and team building. This flexibility allows for continuous learning and reinforcement of Lean principles, ensuring your team remains skilled and cohesive as your company evolves. It's a long-term investment in your team's growth and your company's efficiency.

Game is available in 7 languages:

- po polsku

- in english

- auf deutsch

- em português

- en español

- en français

- in italiano