SMED

SYSTEM SMED

Jednym z podstawowych narzędzi Lean Manufacturingu jest SMED. Czym jest ta metoda i na czym dokładnie system SMED polega, znajdzie się w dalszej części artykułu.

SMED, z angielskiego Single Minute Exchange of Dies, oznacza Proces Redukcji Czasu Przezbrajania.

Twórcą tej metody jest Shigeo Shingo, który po zatrudnieniu się w Toyota Motor Company, chciał maksymalnie skrócić czas trwania przezbrajania jednotonowej prasy. Początkowo, przezbrojenie tej maszyny wynosiło blisko 4 godziny. Nowy pracownik skrócił ten czas aż do 19 minut! Pozwoliło to mu na opracowanie ogólnej metody, dzięki której w każdej firmie będzie można zredukować czas pracy.

Analiza SMED

SMED jest oparte o cztery podstawowe etapy, które choć wykorzystują różne działania, łącznie dążą do redukcji czasu przezbrojenia maszyn (dlatego jest to najistotniejsze narzędzie całego Lean Manufacturing).

Jak wygląda przezbrajanie maszyn w zwykłych firmach? Otóż normalnie, przedsiębiorcy nie widzą problemu w dość długim przezbrajaniu maszyn, czego zwykle nawet nie mierzą i nie sprawdzają. Uważają, że tak być musi i nie dążą do żadnego ulepszenia w tej kwestii. Dodatkowo, chcąc zwiększyć produkcję, magazynują coraz większy zapas materiałów „na później”. Natomiast sami pracownicy nie są przeszkoleni, ani nie są zmotywowani do utrzymania porządku w miejscu pracy, co dodatkowo wydłuża cały proces. Po co zatem wprowadzać metodę SMED i skracać przezbrajanie maszyn, skoro normalnie firmy też funkcjonują?

Przede wszystkim dlatego, że dzięki tej metodzie będzie możliwe realizowanie projektów dla kilku klientów jednocześnie, bez zbędnego gromadzenia zapasów. Tym samym, zmniejszy się ogólny nakład finansowy na każde z wykonywanych zleceń. Brak zapasów pozwala na łatwiejsze utrzymanie czystości w miejscu pracy a to z kolei sprawia, że cała produkcja jest bezpieczniejsza.

Metoda SMED pozwala również na szybsze dostawy. Dlaczego? Dlatego że produkcja mniejszych partii, przekłada się na krótszy czas wszystkich operacji, koniecznych do zrealizowania zlecenia.

Skrócenie czasu przezbrajania maszyn wpływa również na jakość wyrobów. Spowodowane jest to tym, że częstsze przezbrajanie zmniejsza liczbę usterek związanych z magazynowaniem wyrobów. Redukuje to również ilość pomyłek i błędów w ustawianiu maszyn.

Metoda SMED pozwala także na skrócenie czasu przestoju maszyn, jednocześnie zwiększając ich ogólną dostępność. Praca staje się bezpieczniejsza i nie wymaga aż tak dużego nakładu sił. Zmniejsza się również ryzyko wypadku przy pracy.

Wdrażanie SMED

Wdrożenie SMED wymaga stworzenia zespołu ludzi, między innymi takich, którzy na co dzień nie są związani zawodowo z danym procesem (są to między innymi pracownicy marketingu, sprzedaży czy innych działów). Celem tego jest zaangażowanie osób, które nie są „ przyzwyczajone” do codziennych zadań i nawyków. Obecność takich osób wprowadza świeże spojrzenie na proces przezbrajania czy produkcji a także wprowadza bardzo dobre propozycje usprawnień.

Taki zespół, powinien mieć w swoich szeregach co najmniej dwóch lub trzech operatorów oraz dwie lub trzy osoby ze wsparcia technologicznego. Zespół powinien mieć swojego lidera. Dlaczego? Dlatego, że będzie on odpowiedzialny za zwoływanie i obiektywne prowadzenie spotkań, warsztatów grupy projektowej. Będzie on także komunikował się z pozostałymi pracownikami, poza grupą projektową. Nie zawsze mistrzowie czy kierownicy są o wszystkim informowani na bieżąco. Lider będzie pilnować tego, by i kierownicy produkcji byli zaangażowani w cały proces. Przy tworzeniu zespołu istotne jest również to, by lider dysponował finansami, którymi mógłby płacić za niezbędne, drobne zakupy, usprawniające pracę nad projektem.

Chcąc wprowadzić SMED we własnej firmie, należy przejść przez kilka podstawowych etapów:

Etap 0 – Rejestracja i zbieranie danych

Wdrożenie SMED należy rozpocząć od wybrania obszaru do analizy i zarejestrowania operacji przezbrojenia maszyn. Najlepiej jest do tego wykorzystać kamerę. Dlaczego? Dlatego, że wówczas będzie można wszystko odtwarzać kilka razy i dokładnie wychwycić newralgiczne punkty.

Pomimo, że nagranie na kamerę momentu przezbrajania maszyn wydaje się być banalnie proste, to jednak należy zwrócić szczególną uwagę na kilka istotnych faktów, jakich?

Zainstalować kamerę w odpowiednim miejscu. Miejscu z którego swobodnie będzie można filmować wszystkie czynności w trakcie przezbrojenia.

Kamera powinna być dość blisko maszyny i obejmować wszystkie czynności związane z przezbrojeniem. Należy również zwrócić uwagę na oświetlenie, zasilanie kamery oraz pamiętać o tym, by w kamerze włączyć zegar nagrywania. Będzie on pomocny przy dalszej analizie.

Przygotować na kartce papieru układ maszyn, ustawienie magazynu, rozmieszczenie narzędzi.

Dobrą praktyką jest również to, by zanotować, gdzie mniej więcej udają się pracownicy podczas trwania nagrania. Posłuży to do stworzenia tak zwanego „wykresu spaghetti”. Na czym taki wykres polega? Na zastosowaniu kolorowych pisaków, którymi oznacza się konkretne osoby (jeden kolor na osobę). Każdy kolejny ruch konkretnej osoby, jego działanie, zapisuje się odpowiednim kolorem. Dobrze, by w notowaniu była osoba wspomagająca, gdyż nie zawsze jedna jest w stanie zanotować wszystko, co dzieje się przy maszynie.

Powiadomić wszystkich, którzy będą filmowani.

Pracownikom należy wyjaśnić powód nagrywania. Wytłumaczyć, po co się tego dokonuje. Dzięki temu uniknie się dziwnych zachowań pracowników, czy nader dokładnej i sprawnej pracy, wykonywanej jedynie “pod stworzenie filmu”. Należy również poinformować innych pracowników czy operatorów wózków widłowych o tym, że kamera może stać w niekorzystnym dla nich miejscu i może im trochę przeszkadzać..

Film powinien obejmować czas od ostatniego dobrego produktu partii poprzedniej i powinien trwać aż do pierwszego dobrego produktu partii następnej po przezbrojeniu. Film nie powinien być przerywany w momencie nietypowych wydarzeń, rutynowych działań. Dzięki temu, będzie można uniknąć takich sytuacji w przyszłości, a przede wszystkim spojrzeć na proces całościowo z wszystkimi w nim zaangażowanymi czynnościami..

Etap ten nakazuje skupić się nie na czasie przezbrojenia maszyny a na zwiększeniu ilości tych przezbrojeń dziennie. Rozwiązanie to prowadzi do korzyści takich jak: spadek poziomu zapasów; skrócenie czasu dostawy; wykonywanie tylko potrzebnych w aktualnym czasie operacji; wykonywanie tych operacji w wymaganej ilości.

Na tym etapie należy stworzyć listę wszystkich czynności, które wykonuje się podczas procesu przezbrajania wraz z ich czasem trwania. Najlepiej jest do tego wykorzystać współczynnik OEE, a zwłaszcza jego pierwszy element, czyli wskaźnik dostępności. Jeżeli jest niski – to głównym powodem są właśnie przestoje maszyn związane z ich przezbrojeniem – oznacza to, że należy się temu procesowi bliżej przyjrzeć. Dodatkowo, jeśli dane urządzenie czy maszyna ma problem z utrzymaniem odpowiednich parametrów jakościowych, wówczas można mieć pewność, że wdrożenie metody SMED jest w takim przypadku nieodzowne.

Innym sposobem w etapie zerowym jest stworzenie mapy strumienia wartości i sprawdzenie, która z tych czynności ma największe szanse na poprawę satysfakcji klienta bądź na obniżenie poziomu zapasów magazynowych.

Na tym etapie należy również zwrócić uwagę na operatorów, którzy potrzebują najmniej czasu na przezbrojenie. Dzięki temu, w przyszłości osiągnie się jeszcze lepsze rezultaty.

Etap 1 – rozdzielenie czynności

Kiedy już wyznaczy się wszystkie czynności i operacje, które składają się na Etap 0, należy podzielić je według trzech kategorii: czynności zewnętrznych, czynności wewnętrznych oraz czynności zbędnych. O co chodzi w każdej z nich?

Na czynności zewnętrzne składają się wszystkie działania, które można wykonywać przy włączonej maszynie i produkcji. Wówczas nie trzeba przerywać procesu produkcji. Są to na przykład: przyniesienie narzędzi z magazynu, nagrzanie formy, przyniesienie dodatkowego materiału.

Na czynności wewnętrzne składają się działania, które dotyczą bezpośredniego obszaru roboczego. Takie czynności wykonywane są podczas przestoju maszyny, na przykład wymiana narzędzi czy kalibracja głowicy.

Ostatnie czynności – zbędne – to czynności, które tak naprawdę nie powinny zachodzić. Są one niepotrzebne i należy je maksymalnie wyeliminować. Są to na przykład: szukanie narzędzi czy części maszyn, przyniesienie narzędzi z magazynu.

Etap 2 – zamiana przezbrojeń wewnętrznych na zewnętrzne

Na tym etapie należy przeanalizować, w jaki sposób można przekształcić czynności wewnętrzne w zewnętrzne. Etap ten wymaga sporej wiedzy technicznej, odnośnie całej maszyny, jej przezbrajania oraz całego procesu produkcji. Na szczęście, ten etap wspomagany jest o następujące techniki:

- przygotowanie warunków pracy – temperatura, ciśnienie;

- eliminowanie pozycjonowania narzędzi, dzięki zastosowaniu różnego rodzaju nastaw;

- stosowanie schowków i skrytek przy maszynie, które zredukują czas wymiany różnych części i narzędzi w maszynie.

Etap 3 – usprawnianie

Usprawnienie – czyli wszystko to, co pozwala na skrócenie czasu przezbrajania maszyn. Na ten etap składają się:

-

- stosowanie zacisków czy bolców zamiast śrub;

Dlaczego? Dlatego, że do zacisków nie są potrzebne narzędzia, którymi taki zacisk się rozłączy. Eliminuje to czas na szukanie odpowiedniego klucza, jego transport i użycie. Zacisk jest w maszynie i nie wymaga dodatkowych narzędzi.

-

- stosowanie elektronarzędzi zamiast tradycyjnych narzędzi;

Dlaczego? Dlatego, że elektronarzędzia nie wymagają większego wysiłku od operatora. Nie wymagają też dłuższego czasu pracy, ze względu na to, że działają pod wpływem prądu elektrycznego, który generuje większą moc niż siła mięśni człowieka. To z kolei przekłada się na skrócenie czasu procesu przezbrajania czy dostosowywania maszyny do procesu produkcyjnego.

-

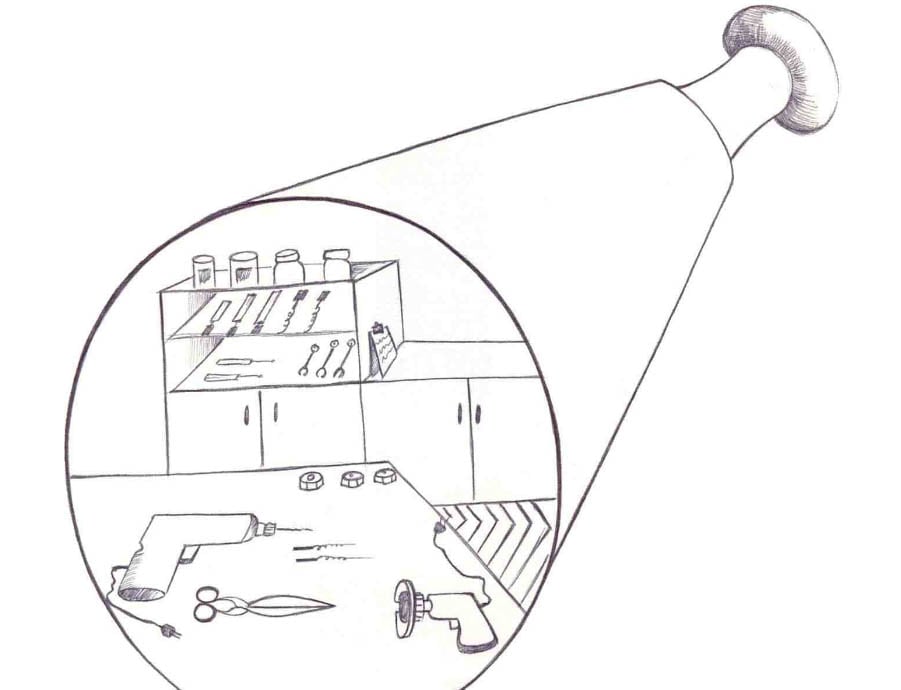

- Organizowanie narzędzi oraz umieszczanie ich w pobliżu maszyny;

Dlaczego? Dlatego, że przygotowanie stołów narzędziowych czy szuflad cieniowych zdecydowanie usprawnia proces przezbrajania maszyn. Narzędzia, które są pod tak zwaną ręką, pozwalają na szybszą wymianę, naprawę czy samą produkcję. Nie następuje tutaj marnotrawstwo czasu na szukanie konkretnego narzędzia.

-

- Stosowanie narzędzi, które są łatwe do wymiany.

Dlaczego? Dlatego, że łatwa wymiana, to przyspieszony proces naprawy. To z kolei prowadzi do szybszego powrotu do pełnej sprawności maszyny i lepszej produktywności.

SMED – przykłady

No nagraniu filmu, przychodzi pora na jego analizę i wyciąganie wniosków. W praktyce wygląda to tak, że tworzy się tabelę, w której zapisuje się wnioski z przeglądanego nagrania. Przykładowo, w takiej tabelce powinno zawrzeć się pytanie: przez kogo było wykonywane konkretne działanie, co konkretnie było wykonywane, ile czasu zajęło wykonanie działania, czy dana czynność jest przezbrojeniem zewnętrznym czy wewnętrznym?

Należy eliminować wszystkie działania zbędne, przekształcać czynności wewnętrzne na zewnętrzne. Upraszczać całą pracę.

System SMED został wprowadzony na przykład w Toyocie, Formule 1 (podczas zmiany kół).

Szkolenie SMED

O metodzie SMED można poczytać w wielu książkach, na przykład: „SMED – sposób na szybkie przezbrojenie” Michała Nowackiego, czy „Redukcja czasu przezbrojeń” również Michała Nowackiego. Jednak aby faktycznie zrozumieć ideę tej metody, należy przystąpić do praktycznego szkolenia, o tematyce szybkiego przezbrajania dla operatorów w systemie SMED. Takie szkolenie pozwoli zrozumieć działanie metody SMED oraz , zmienić sposób myślenia, że czas postoju maszyny można zredukować nawet o 80% bez żadnych zbędnych kosztów. Liczy się tu tylko organizacja i odpowiednie zarządzanie procesem. Szkolenie pozwoli poznać kolejne kroki postępowania w metodzie SMED i przećwiczyć tę metodę w praktyce. Zapraszamy więc na nasze praktyczne warsztaty prowadzone przez doświadczonego praktyka.